Autor: Acopinturas – Acoplásticos

Los sistemas de recubrimiento son clave en la protección del acero ya que, al formar una barrera que evita el contacto con los agentes externos que pueden degradarlo y corroerlo, ayudan a generar una alta resistencia al desgaste, garantizando su durabilidad y aumentando su vida útil. Cuidar las estructuras metálicas contra la corrosión contribuye a reducir costos económicos, minimizar impactos ambientales y preservar vidas.

Para seleccionar un sistema adecuado de pintura que permita proteger el acero de refuerzo es importante conocer el tipo de estructura o la instalación y las condiciones en las que se encuentra, así como los distintos factores que pueden generar su corrosión, por ejemplo, la humedad y la temperatura, la exposición a la radiación UV y a sustancias químicas, el pH del suelo y la exposición a bacterias y microorganismos, entre otros. Esto permite controlar las variables que se puedan presentar durante y después de la construcción.

La Norma ISO 12944:2018 es el referente para la selección de sistemas de pintura o recubrimientos adecuados para proteger los metales, principalmente el acero al carbono y el acero galvanizado. Además, establece los lineamientos para la correcta preparación de las superficies, la ejecución y supervisión de trabajos de pintura y los métodos de prueba de laboratorio, entre otros aspectos.

Junto con la ISO, también se pueden tomar como referencia las normas de la Society for Protective Coatings (SSPC), una organización especializada en el desarrollo de estándares para la preparación de superficies, aplicación de recubri-mientos y control de corrosión en estructuras metálicas.

Según la norma ISO 12944:2018, un sistema de pintura es la combinación de diferentes capas de recubrimiento con funciones específicas e incluye:

Imprimación o primer: La primera capa aplicada a la superfi-cie preparada y limpia. Es la encargada de proporcionar adherencia y sirve como base para las siguientes capas. El primer, además, sella la superficie, uniformiza la absorción de las siguientes capas y puede servir para proteger contra la corrosión. Para garantizar que cumpla con su función, la norma establece que el espesor deber ser de 40-100 µm. Según el sistema, los tipos de imprimación incluyen: ricas en zinc, para una alta protección anticorrosiva en ambientes agresivos; epóxicas, para una buena resistencia química y mecánica, y alquídicas, para sistemas convencionales en ambientes menos agresivos.

Capa intermedia: Esta es la siguiente capa a la imprimación en la que se aplican resinas formuladas específicamente para aumentar el espesor del recubrimiento y reforzar la protec-ción del sistema de pintura, incrementando su durabilidad y mejorando la resistencia química y mecánica. Además, se pueden aplicar aditivos, cargas y pigmentos funcionales para mejorar la resistencia y el desempeño del recubrimiento. El espesor de esta capa debe estar entre 80-200 µm. Los tipos más comunes de resinas son las epóxicas de alto espesor, para mayor protección en ambientes industriales y marinos, y las poliuretánicas combinadas con sistemas de acabado resistentes a la intemperie.

Capa de acabado: Es la última capa del sistema y tiene como función, además de proporcionar resistencia química y mecánica, proteger contra la radiación UV, lluvia, humedad y contaminantes, y mejorar la apariencia estética (color, brillo, textura). En esta etapa se aplica la pintura final, que se debe elegir según las necesidades de durabilidad, resistencia y estética. Además, se pueden aplicar barnices, selladores, aditivos y recubrimientos especiales según los requerimientos del sistema. Para garantizar que cumpla con su función, el espesor de esta capa debe ser de 50-150 µm. Los tipos de pinturas que se pueden aplicar en la capa de acabado incluyen poliuretánicas, que son resistentes a rayos UV, intemperie y químicos, e ideales para exteriores; epóxicas de alta resistencia química y mecánica, y acrílicas de buena resistencia a la intemperie y flexibilidad.

La ISO recomienda utilizar sistemas de pintura específicos con diferentes combinaciones de imprimaciones y acabados según la clase de corrosividad. Para el caso particular del acero de refuerzo, este suele clasificarse en las categorías media, alta, muy alta y extrema, dependiendo del ambiente:

Cuando las barras se encuentran almacenadas en exteriores en un ambiente rural o urbano, se clasifican como categoría media, por lo que requieren de imprimación epoxi rica en zinc y capa de poliuretano. Cuando están cerca del mar o en un ambiente indus-trial agresivo, se clasifican en categoría alta o muy alta, en este caso requieren 1 capa de epoxi zinc + 1 capa de epoxi intermedia o 1 capa de epoxi zinc + 2 capas de epoxi intermedia + 1 de poliu-retano.

Las barras de refuerzo, una vez instaladas, generalmente no requieren un recubrimiento adicional en condiciones normales, ya que el concreto les proporciona una protección natural. Sin embargo, si se encuentran en ambientes agresivos, por ejemplo, de alta humedad, con presencia de cloruros o sulfatos en el concreto, se clasifica como categoría extrema. En este caso, se recomienda el uso de barras recubiertas con epoxi o galvanizadas.

En cuanto a la preparación de la superficie para asegurar la adherencia del recubrimiento y mejorar la protección anticorrosi-va, debe asegurarse de que no queden residuos de polvo, aceites y/u óxido, así como de que la superficie cumpla los requisitos de rugosidad, según el sistema de pintura a aplicar. En esta materia, la ISO 12944:2018 recomienda métodos como la limpieza manual y mecánica, que incluye el cepillado manual, el cepillado con herramientas motorizadas, la eliminación de contaminantes (óxido suelto, escamas de laminación, pintura vieja), el chorro abrasivo en seco, la limpieza química y la limpieza con agua a alta presión que permite remover sales, contaminantes y residuos de óxido.

Para la aplicación es importante evitar errores revisando que se haya hecho una correcta preparación de la superficie, asegurán-dose de utilizar pinturas y recubrimientos de alta calidad. En el caso de los sistemas de protección multicapa, se debe respetar el orden de las capas y el tiempo mínimo de repintado, para evitar problemas de adherencia. Factores como temperatura y hume-dad influyen en el tiempo de secado.

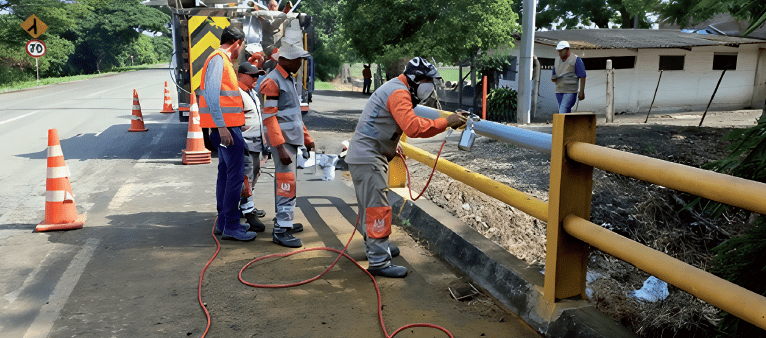

La norma establece que los métodos permitidos de aplicación son brocha o rodillo, principalmente para retoques o áreas pequeñas, pistola convencional o airless para aplicación industrial eficiente e inmersión, o electrostática para aplicaciones específicas en fábrica. En cuanto a los parámetros para garantizar que la aplica-ción sea duradera, la norma indica que cada capa de pintura debe cumplir con el espesor seco recomendado por el fabricante. Este se mide con equipos específicos para asegurar uniformidad.

Adicionalmente, para verificar que la aplicación cumple con los requisitos, la norma establece procedimientos de control de calidad y supervisión que incluyen: la inspección visual por medio de la cual se puede detectar uniformidad del color, defec-tos como burbujas, descuelgues o contaminación; la medición del espesor de película seca en la que se usa un medidor de espesor para garantizar el cumplimiento de especificaciones; la adherencia del recubrimiento para la que se pueden usar pruebas como el método de corte en rejilla o el ensayo de tracción según la ISO 4624; y ensayos adicionales como pruebas de permeabili-dad, resistencia química o impacto, si lo requiere el proyecto.

En conclusión, la correcta selección de los sistemas de pintura basándose en las normas es clave para asegurar la protección del acero de refuerzo contra la corrosión, minimizando riesgos, ayudando a reducir costos y optimizando el desempeño del material. Una adecuada preparación de la superficie y el cumpli-miento de espesores aseguran la efectividad del sistema, contri-buyendo a la sostenibilidad y confiabilidad de las construcciones.